1.定義階段

1.1產(chǎn)品和工藝方法介紹

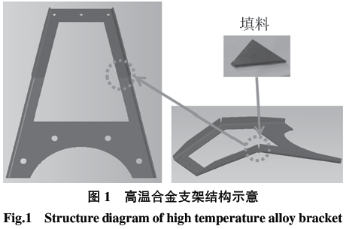

高溫合金支架采用高溫合金GH1131材料,采用冷軋鋼板形式,厚度2mm,形狀對(duì)稱。整個(gè)支架呈彎曲角度為24°的彎曲梯狀,彎曲點(diǎn)有一個(gè)三角形缺口。焊接時(shí),填料和槽口對(duì)接在一起,沿對(duì)接處焊接,如圖1所示。產(chǎn)品的焊縫質(zhì)量要求為玉桿,要求目視檢查焊縫外觀質(zhì)量和X射線檢查焊縫內(nèi)部質(zhì)量。

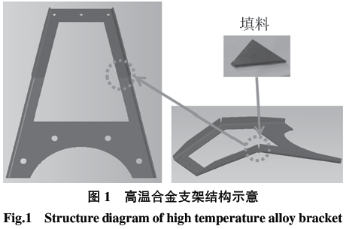

高溫合金支架的主要焊接工藝是手工氬弧焊。根據(jù)支架結(jié)構(gòu)和焊接質(zhì)量的要求,高溫合金支架的焊接工藝如圖2所示。首先對(duì)焊接部位進(jìn)行清洗和定位,然后進(jìn)行氬弧焊。焊接后進(jìn)行外觀檢查和內(nèi)部x光檢查,根據(jù)檢查情況采用補(bǔ)焊等方法消除缺陷,檢查無(wú)誤后最終交付使用。

1.2缺陷分析和目標(biāo)定義

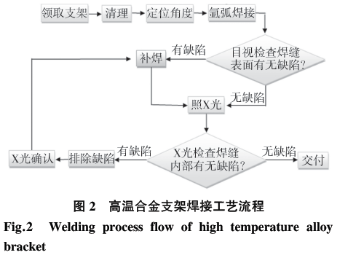

根據(jù)最近兩批生產(chǎn)的20件高溫合金支架和80條焊縫的統(tǒng)計(jì),焊縫的不合格率分別為90%和40%。根據(jù)缺陷類型統(tǒng)計(jì),發(fā)現(xiàn)高溫合金支架一次焊接后的焊接合格率僅為35%,主要缺陷類型為裂紋和未焊透,如表1所示。

根據(jù)本項(xiàng)目關(guān)鍵質(zhì)量分析,外部客戶的VOC為:下游單位投訴產(chǎn)品質(zhì)量穩(wěn)定性差,產(chǎn)品加工周期過(guò)長(zhǎng);VOB內(nèi)部業(yè)務(wù)需求是:焊接質(zhì)量不合格導(dǎo)致產(chǎn)品報(bào)廢,浪費(fèi)大量成本,質(zhì)量穩(wěn)定性差影響單位質(zhì)量聲譽(yù)。最后得出結(jié)論,CTQ的關(guān)鍵質(zhì)量點(diǎn)是:提高高溫合金支架的焊接合格率。因此,將焊接合格率定義為項(xiàng)目目標(biāo)Y值:

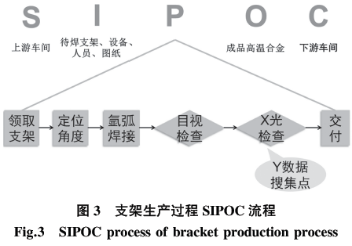

對(duì)高溫合金支架的生產(chǎn)工藝進(jìn)行SIPOC工藝分析,如圖3所示,確定X射線檢測(cè)為Y數(shù)據(jù)采集點(diǎn),項(xiàng)目合格率線為90%合格率,目標(biāo)線為95%合格率。

2.測(cè)量階段

測(cè)量階段是事實(shí)和數(shù)據(jù)驅(qū)動(dòng)的六西格瑪方法的具體體現(xiàn)。在這一階段,將通過(guò)數(shù)據(jù)分析對(duì)測(cè)量系統(tǒng)進(jìn)行評(píng)估,通過(guò)過(guò)程能力分析定義改進(jìn)前的過(guò)程能力,并通過(guò)頭腦風(fēng)暴、因果矩陣、缺陷模式和影響分析找出本項(xiàng)目中需要分析和改進(jìn)的關(guān)鍵因素。

2.1測(cè)量系統(tǒng)分析

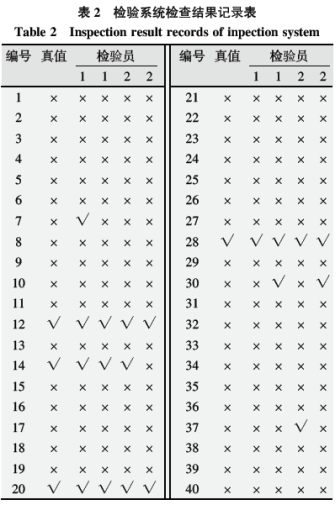

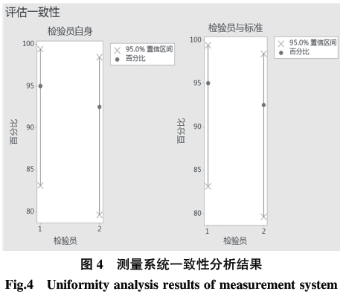

以批量生產(chǎn)的已知結(jié)果的10個(gè)高溫合金支架的40個(gè)焊縫為分析對(duì)象。對(duì)每條焊縫的x光片進(jìn)行編號(hào)后,要求兩名檢查人員獨(dú)立區(qū)分每條焊縫的x光片,并無(wú)序重復(fù)兩次。如果焊縫沒(méi)有缺陷,則為合格。依次記錄檢查結(jié)果,合格標(biāo)“√”,不合格標(biāo)“×”。兩位檢驗(yàn)人員的檢驗(yàn)記錄見表2。

使用Minitab軟件分析表2中數(shù)據(jù)的一致性,結(jié)果如圖4所示。從分析結(jié)果可以看出,兩個(gè)檢驗(yàn)人員自身的評(píng)價(jià)一致性以及兩個(gè)檢驗(yàn)人員與真值的評(píng)價(jià)一致性都遠(yuǎn)遠(yuǎn)大于0.7,因此測(cè)量系統(tǒng)可以作為本項(xiàng)目的評(píng)價(jià)標(biāo)準(zhǔn)。

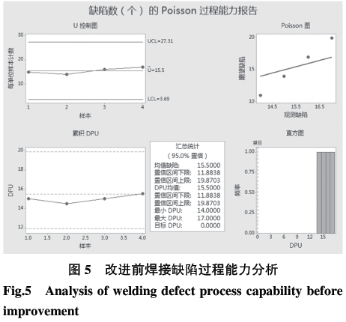

2.2目標(biāo)過(guò)程能力分析

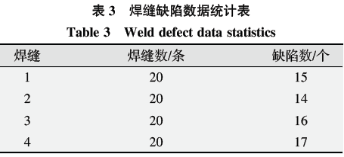

泊松分布用于分析高溫合金支架改進(jìn)前焊接控制水平的過(guò)程能力,按焊接位置分組。數(shù)據(jù)如表3所示。分析結(jié)果顯示,每20條焊縫在95%置信區(qū)間內(nèi),平均缺陷為15.5,下限為11.88,上限為19.87,如圖5所示。

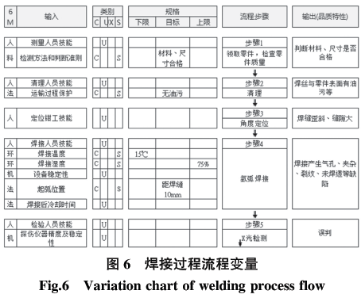

2.3找出關(guān)鍵因素

首先梳理焊接工藝流程,工藝變量如圖6所示,采用頭腦風(fēng)暴法分析人、機(jī)、料、法、環(huán)境、測(cè)量等環(huán)節(jié),確定影響焊接質(zhì)量的14個(gè)因素[4-6]。

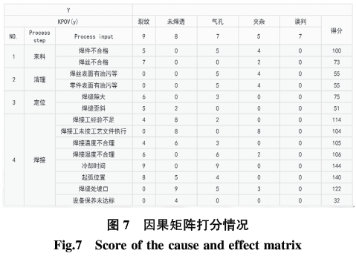

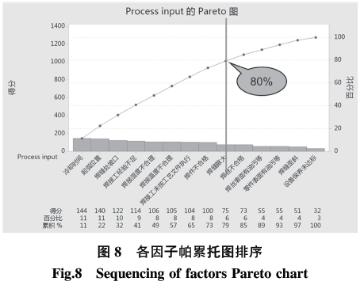

然后用因果矩陣對(duì)14個(gè)因素進(jìn)行評(píng)分,用帕累托圖對(duì)累計(jì)影響占前者80%的9個(gè)因素進(jìn)行排序,如圖7、圖8所示。

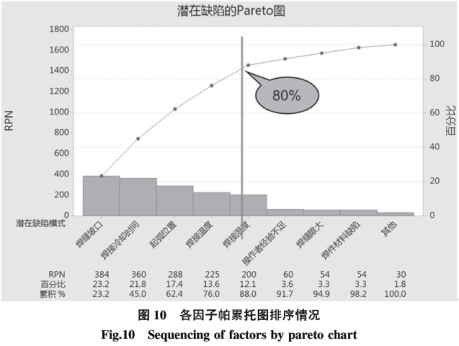

再次使用過(guò)程缺陷模式和影響分析進(jìn)行評(píng)分,數(shù)據(jù)如圖9所示。利用帕累托圖排序(見圖10),篩選出對(duì)焊縫質(zhì)量影響最大的5個(gè)潛在關(guān)鍵因素,依次為:焊接冷卻時(shí)間、起弧位置、焊接坡口、焊接濕度和焊接溫度,下一階段將對(duì)其進(jìn)行分析和改進(jìn)。

3.分析階段

分析階段在整個(gè)項(xiàng)目中起著承上啟下的作用,也是最不可預(yù)測(cè)的階段。通過(guò)仔細(xì)研究問(wèn)題和數(shù)據(jù)的特點(diǎn),利用相應(yīng)的假設(shè)檢驗(yàn)方法,對(duì)測(cè)量階段識(shí)別出的潛在關(guān)鍵因素進(jìn)行逐一驗(yàn)證。對(duì)于明顯的問(wèn)題和對(duì)目標(biāo)值沒(méi)有重大影響的問(wèn)題,可以根據(jù)數(shù)據(jù)趨勢(shì)采用快速簡(jiǎn)單的方法進(jìn)行改進(jìn),而對(duì)于復(fù)雜重大的因素,可以留待改進(jìn)階段進(jìn)行分析和改進(jìn)。

3.1制定分析和檢查計(jì)劃

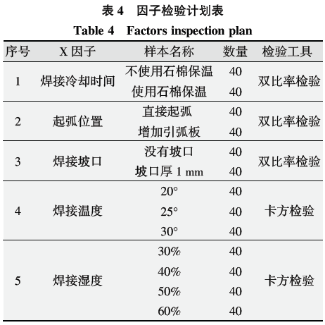

根據(jù)測(cè)量階段確定的五個(gè)潛在關(guān)鍵因素的數(shù)據(jù)類型,選擇相應(yīng)的分析檢驗(yàn)工具,分別通過(guò)40個(gè)焊縫的試驗(yàn)數(shù)據(jù)進(jìn)行分析。具體檢驗(yàn)計(jì)劃見表4。

3.2各因素的具體分析

3.2.1焊接冷卻時(shí)間分析

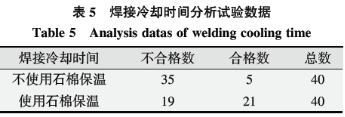

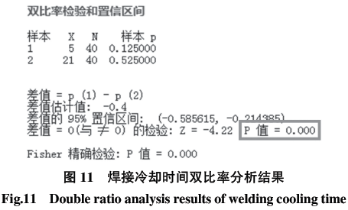

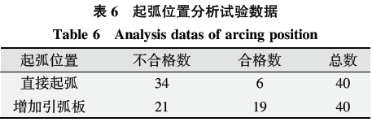

通過(guò)雙比值試驗(yàn)對(duì)焊接冷卻時(shí)間進(jìn)行了對(duì)比分析。采用相同的焊接環(huán)境、起弧位置和焊接坡口,冷卻時(shí)間由是否使用石棉絕緣控制。測(cè)試結(jié)果如表5所示。

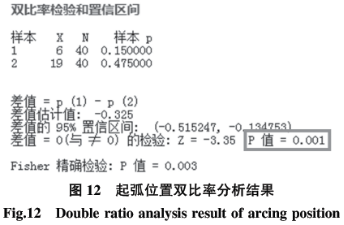

測(cè)試數(shù)據(jù)由Minitab軟件進(jìn)行分析,結(jié)果如圖12所示。拒絕原假設(shè)的概率為P=0.001,因此起弧位置具有統(tǒng)計(jì)學(xué)意義,是關(guān)鍵因素,已知增加起弧板有利于提高焊縫質(zhì)量。

3.2.3焊接坡口分析

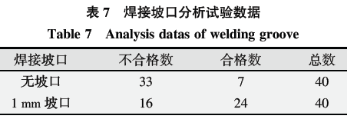

通過(guò)雙比值試驗(yàn)對(duì)焊接坡口進(jìn)行了對(duì)比分析。在焊接環(huán)境、起弧位置、焊后冷卻時(shí)間相同的情況下,由于支架厚度為2mm,不易被GH1311材料穿透,因此在一組試驗(yàn)中設(shè)置了1 mm的焊接坡口[7]。測(cè)試結(jié)果如表7所示。

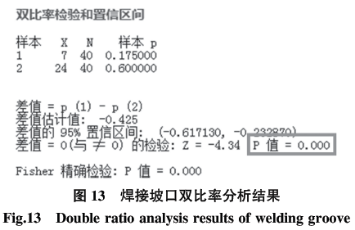

測(cè)試數(shù)據(jù)由Minitab軟件進(jìn)行分析,結(jié)果如圖13所示。拒絕原假設(shè)P=0的概率,焊接坡口有統(tǒng)計(jì)學(xué)意義,這是關(guān)鍵因素。眾所周知,設(shè)置焊接坡口有利于提高焊接質(zhì)量。

3.2.3 焊接坡口分析

使用雙比率檢驗(yàn)對(duì)焊接坡口進(jìn)行對(duì)比分析,采用相同焊接環(huán)境、起弧位置和焊接后冷卻時(shí)間,由于支架厚度為2mm,對(duì)于GH1311材料而言偏厚不易焊透,因此在一組試驗(yàn)中設(shè)置1 mm的焊接坡口[7].試驗(yàn)結(jié)果表7所示.

使用Minitab軟件分析試驗(yàn)數(shù)據(jù),結(jié)果如圖13所示.拒絕原假設(shè)概率P=0,焊接坡口具有統(tǒng)計(jì)顯著性,是關(guān)鍵因子,且得知設(shè)置焊接坡口有利于提高焊縫質(zhì)量.

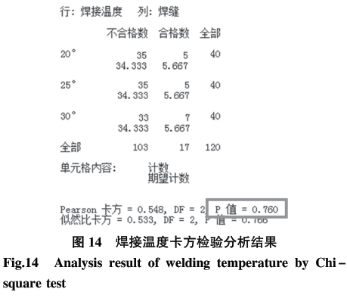

3.2.4焊接溫度分析

采用卡方檢驗(yàn)對(duì)焊接溫度進(jìn)行對(duì)比分析,在不同的焊接溫度下,采用相同的焊接濕度、起弧位置、焊接坡口狀態(tài)和焊后冷卻時(shí)間進(jìn)行測(cè)試。測(cè)試結(jié)果如表8所示。

使用Minitab軟件分析實(shí)驗(yàn)數(shù)據(jù),結(jié)果如圖15所示。拒絕原假設(shè)的概率P=0.791,遠(yuǎn)大于0.05,因此焊接濕度對(duì)目標(biāo)值Y沒(méi)有顯著影響,焊接濕度不是關(guān)鍵因素。但從實(shí)驗(yàn)數(shù)據(jù)來(lái)看,濕度越低,焊縫合格率越高,因此焊接環(huán)境濕度應(yīng)嚴(yán)格控制不高于70%。

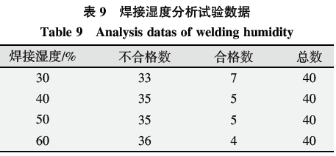

3.2.5 焊接濕度分析

使用卡方檢驗(yàn)對(duì)比分析焊接濕度,采用相同焊接溫度、起弧位置、焊接坡口狀態(tài)和焊接后冷卻時(shí)間,在不同焊接濕度下進(jìn)行試驗(yàn).試驗(yàn)結(jié)果如表9所示.

使用Minitab軟件分析實(shí)驗(yàn)數(shù)據(jù),結(jié)果如圖15所示.拒絕原假設(shè)概率P=0.791,遠(yuǎn)大于0.05,因此焊接濕度對(duì)目標(biāo)值Y無(wú)顯著影響,焊接濕度不是關(guān)鍵因子.但是從試驗(yàn)數(shù)據(jù)可知,濕度越小焊縫合格率越高,所以應(yīng)嚴(yán)格控制施焊環(huán)境濕度不高于70%.

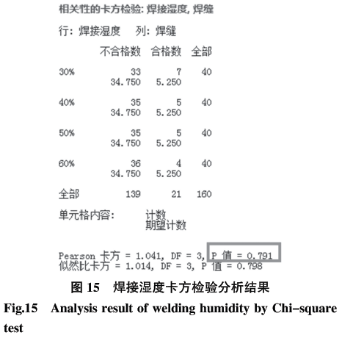

3.3分析和總結(jié)

通過(guò)以上分析,確定焊接冷卻時(shí)間、起弧位置、焊接坡口是關(guān)鍵因素,將進(jìn)入改進(jìn)階段進(jìn)行改進(jìn)。焊接溫度和濕度不是關(guān)鍵因素,所以進(jìn)行速贏改進(jìn),明確焊接施工要嚴(yán)格控制在符合要求的環(huán)境中。具體分析見表10。

4.改進(jìn)階段

通過(guò)前三個(gè)階段的分析研究,我們對(duì)高溫合金支架焊縫合格率低的根本原因有了較為準(zhǔn)確的認(rèn)識(shí)。改進(jìn)階段的主要目標(biāo)是通過(guò)試驗(yàn)方法對(duì)各關(guān)鍵影響因素形成最優(yōu)的工藝方案,從而達(dá)到提高焊縫合格率的目標(biāo)值。

4.1測(cè)試設(shè)計(jì)

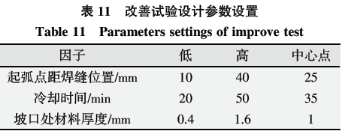

根據(jù)分析階段的分析結(jié)果,影響焊縫質(zhì)量的關(guān)鍵因素是焊接冷卻時(shí)間、電弧起點(diǎn)與焊縫的距離以及坡口處的材料厚度。因此,每個(gè)因素采用2級(jí)加1個(gè)中心點(diǎn)的實(shí)驗(yàn)設(shè)計(jì)方案,具體參數(shù)設(shè)置見表11。

4.2 試驗(yàn)結(jié)果及分析

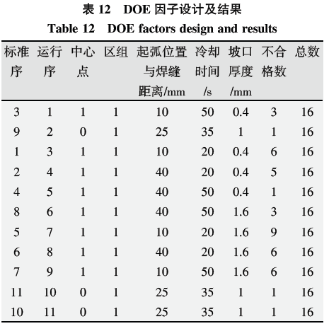

基于隨機(jī)、重復(fù)、區(qū)組化的原則,使用Minitab軟件對(duì)試驗(yàn)設(shè)置及運(yùn)行順序進(jìn)行排列,每種參數(shù)設(shè)置16條焊縫進(jìn)行試驗(yàn),結(jié)果如表12所示.

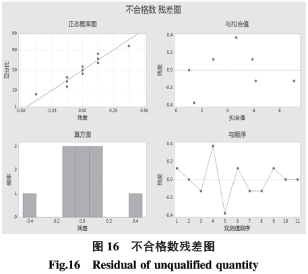

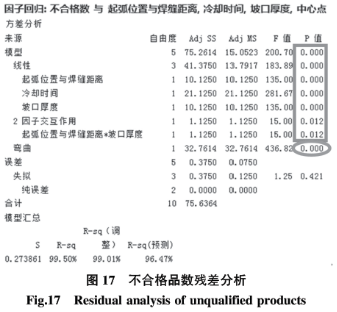

根據(jù)DOE因子設(shè)計(jì)及結(jié)果生成不合格數(shù)殘差圖,如圖16、圖17所示.結(jié)果顯示各因子及其交互作用的P值均小于0.05,因此具有統(tǒng)計(jì)顯著性.但是設(shè)計(jì)結(jié)果彎曲P值為0,說(shuō)明有嚴(yán)重的彎曲存在,需對(duì)不合格參數(shù)進(jìn)行響應(yīng)曲面試驗(yàn)設(shè)計(jì).

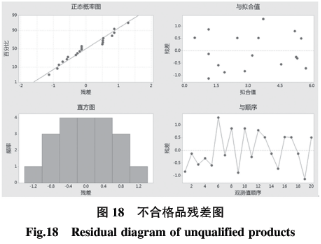

對(duì)項(xiàng)目做響應(yīng)面設(shè)計(jì),參數(shù)設(shè)置及測(cè)試結(jié)果見表13,并畫出殘差圖。如圖18所示,分析數(shù)據(jù)顯示P值均小于0.05,具有統(tǒng)計(jì)學(xué)意義,回歸模型誤差占總誤差的93.85%,說(shuō)明檢驗(yàn)擬合度較好,影響因素顯著。

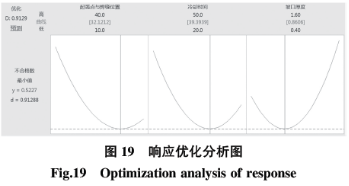

最后利用響應(yīng)優(yōu)化器進(jìn)行優(yōu)化分析,如圖19所示,得到最優(yōu)解:根據(jù)實(shí)際情況和成本考慮,將電弧起點(diǎn)到焊縫的距離設(shè)置為32 mm,冷卻時(shí)間為40 min,坡口厚度為0.9 mm使用最優(yōu)參數(shù)進(jìn)行焊接,16個(gè)焊縫不合格品的擬合數(shù)為0.523,95%置信區(qū)間為(0.040,1.006)。

5.控制階段

控制階段是保持項(xiàng)目改進(jìn)成果的重要階段,也是持續(xù)改進(jìn)理念和追求零缺陷在六西格瑪方法中的體現(xiàn)。基于以上四個(gè)階段的改進(jìn)結(jié)果,后續(xù)三批次焊接的40個(gè)焊縫缺陷分別為2個(gè)、2個(gè)和1個(gè),焊縫合格率為95.8%,達(dá)到了95%的目標(biāo)值。

項(xiàng)目在將改進(jìn)參數(shù)標(biāo)準(zhǔn)化、固化到工藝文件和生產(chǎn)中的同時(shí),還制定了控制計(jì)劃,對(duì)每批次三個(gè)關(guān)鍵因素進(jìn)行100%檢查,并通過(guò)控制圖進(jìn)行分析和控制,持續(xù)改進(jìn)。據(jù)統(tǒng)計(jì),隨著焊縫合格率的提高,僅用一個(gè)人年時(shí)間,減少返修和報(bào)廢所節(jié)約的成本就達(dá)到62.7萬(wàn)元,經(jīng)濟(jì)效益和社會(huì)效益明顯。

理論

通過(guò)六西格瑪項(xiàng)目,研究了某高溫合金支架焊接合格率低的問(wèn)題。通過(guò)工藝梳理、實(shí)驗(yàn)研究、數(shù)據(jù)分析等方法,確定焊接冷卻時(shí)間、起弧位置和焊接坡口尺寸是影響高溫合金支架焊接質(zhì)量的關(guān)鍵因素。通過(guò)設(shè)計(jì)和試驗(yàn)工藝優(yōu)化,獲得了最佳焊接工藝參數(shù),有效提高了高溫合金支架的焊接合格率,為生產(chǎn)過(guò)程帶來(lái)了顯著的經(jīng)濟(jì)效益。

同時(shí),這一研究方法也體現(xiàn)了六西格瑪方法在質(zhì)量改進(jìn)領(lǐng)域的科學(xué)性和嚴(yán)謹(jǐn)性,證明了六西格瑪方法在焊接領(lǐng)域應(yīng)用的可行性,為同類產(chǎn)品的生產(chǎn)和改進(jìn)提供了新思路。